ලෝහ ආලේපන වර්ග බොහොමයක් තිබේ. විවිධ ආලේපන සඳහා ක්ෂුද්ර දෘඪතාව පරීක්ෂා කිරීමේදී විවිධ පරීක්ෂණ බලයන් අවශ්ය වන අතර, පරීක්ෂණ බලයන් අහඹු ලෙස භාවිතා කළ නොහැක. ඒ වෙනුවට, ප්රමිතීන් මගින් නිර්දේශ කරන ලද පරීක්ෂණ බල අගයන්ට අනුකූලව පරීක්ෂණ පැවැත්විය යුතුය. අද, අපි ප්රධාන වශයෙන් සින්ක් ආලේපනවල ක්ෂුද්ර විකර්ස් දෘඪතාව පරීක්ෂාව හෝ වානේ මත යොදන සින්ක්-ඇලුමිනියම්-මැග්නීසියම් මිශ්ර ලෝහ ආලේපන හඳුන්වා දෙන්නෙමු.

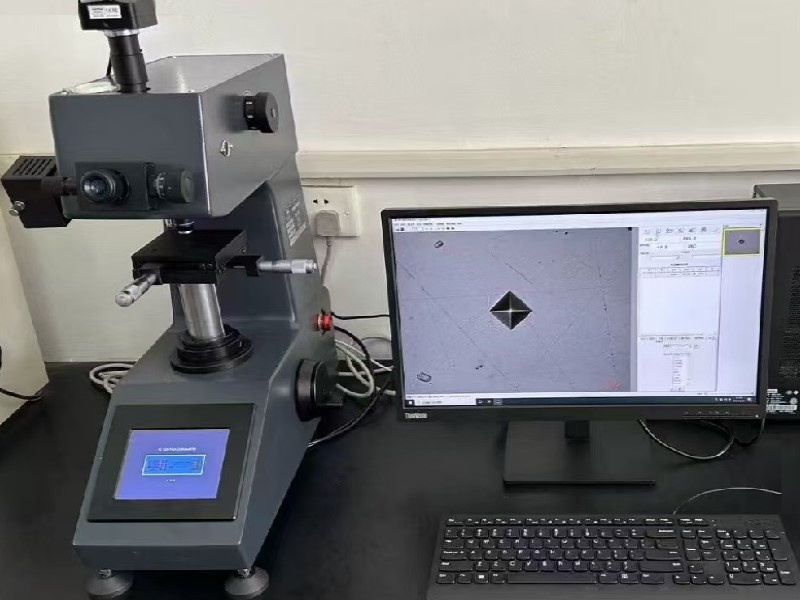

1. සින්ක් ආලේපනවල (හෝ ඇලුමිනියම්-මැග්නීසියම් ආලේපන) උසස් තත්ත්වයේ ලෝහ විද්යාත්මක සාම්පල සකස් කිරීම ආලේපන පරීක්ෂණයේ පළමු පියවරයි. සින්ක් ආලේපන සාම්පල සකස් කිරීම සඳහා නියැදීම, සවි කිරීම සහ පෙර-ඇඹරීම සහ ඔප දැමීම ඇතුළු බහු පියවර ඇතුළත් වේ. එවැනි සාම්පල සකස් කිරීමේ අරමුණ වන්නේ වැඩ කොටසෙහි හරස්කඩ මතුපිට සුමට, පැතලි මතුපිටකට ඇඹරීමයි, එමඟින් විකර්ස් ඉන්ඩෙන්ටේෂන් පැහැදිලිව දෘශ්යකරණය කිරීමට ඉඩ සලසයි, දෘඪතා අගයන් ලබා ගැනීම සඳහා ඉන්ඩෙන්ටේෂන් මානයන් නිවැරදිව මැනීමට පහසුකම් සපයයි.

2. සින්ක් ආලේපනවල දෘඪතාව පරීක්ෂා කිරීම සඳහා: සින්ක් ආලේපන සාපේක්ෂව ඝන බැවින්, විවිධ පරීක්ෂණ බලයන් සමඟ දෘඪතා පරීක්ෂණ සිදු කළ හැකිය. එකම සාම්පලයේ, යොදන පරීක්ෂණ බලය කුඩා වන තරමට, ඉන්ඩෙන්ටේෂන් ප්රමාණය කුඩා වේ; අනෙක් අතට, පරීක්ෂණ බලය විශාල වන තරමට, ඉන්ඩෙන්ටේෂන් ප්රමාණය විශාල වේ. ඉන්ඩෙන්ටේෂන් වටා ඇති ආලේපනය ඉරිතැලීමේ හෝ විරූපණය වීමේ සලකුණු පෙන්නුම් කරන්නේ නම්, කුඩා පරීක්ෂණ බලයක් තෝරා ගත යුතුය. විකර්ස් ඉන්ඩෙන්ටේෂන් වටා ඇති ආලේපනය විරූපණයකින් තොරව සාපේක්ෂව නොවෙනස්ව පවතින තෙක් මෙම ක්රියාවලිය නැවත සිදු කෙරේ - මෙම පරීක්ෂණ බල මට්ටම නියැදිය සඳහා සුදුසු එකකි.

2.1 විවිධ ආලේපන ඝණකම නිශ්චිත පරීක්ෂණ බල පරාසයන්ට අනුරූප වන අතර, එය පරීක්ෂණ ප්රතිඵල විකෘති වීම වැළැක්වීම සඳහා ඉතා වැදගත් වේ. පහත දැක්වෙන්නේ ක්ෂුද්ර විකර්ස් දෘඪතා පරීක්ෂක (HV) සඳහා අදාළ වන පොදු ආලේපන (සින්ක් ආලේපනය, ක්රෝමියම් ආලේපනය) සඳහා පරීක්ෂණ බල තේරීම සඳහා යොමුවකි:

| ආලේපන වර්ගය | ආලේපනය ඝනකම (μm) | නිර්දේශ කරන්න පරීක්ෂණ බලකාය (ජීඑෆ්) | අනුරූපී HV පරිමාණය | ප්රධාන පූර්වාරක්ෂාවන් |

| සින්ක් ප්ලේටින් කිරීම | 5 ~ 15 | 25 ~ 50 | HV0.025, HV0.05 | සින්ක් ආලේපනය සාපේක්ෂව මෘදුයි (සාමාන්යයෙන් HV50~150); කුඩා බලයක් අධික ඉන්ඩෙන්ටේෂන් වළක්වයි. |

| සින්ක් ප්ලේටින් කිරීම | 15 ~ 50 | 50 ~ 100 | HV0.05, HV0.1 | ඝණකම වැඩි වන විට, පැහැදිලි එබුම් දාර සහතික කිරීම සඳහා බලය සුදුසු පරිදි වැඩි කළ හැක. |

| ක්රෝමියම් ප්ලේටින් කිරීම | 1 ~ 5 | 10 ~ 25 | HV0.01, HV0.025 | දෘඩ ක්රෝමියම් (HV800~1200) ඉහළ දෘඪතාවයක් ඇත; කුඩා බලයක් අභ්යන්තර හානි වළක්වයි. |

| ක්රෝමියම් ප්ලේටින් කිරීම | 5 ~ 20 | 25 ~ 100 | HV0.025, HV0.1 | ඝණකම >10μm වන විට, HV0.1force නිරවද්යතාවය සහ කාර්යක්ෂමතාව සමතුලිත කරයි. |

| සංයුක්ත ආලේපනය | 5.0 | ≤25 ≤25 | HV0.01, HV0.025 | සින්ක්-නිකල් මිශ්ර ලෝහය සහ ක්රෝමියම්-නිකල් මිශ්ර ලෝහය වැනි ආලේපන සඳහා, ආලේපනයට ඉන්ඩෙන්ට් විනිවිද යාම දැඩි ලෙස වළක්වන්න. |

2.2 අනෙකුත් ප්රධාන බලපෑම් සාධක

ඝනකමට අමතරව, පහත සඳහන් සාධක දෙක පරීක්ෂණ බලය තෝරා ගැනීම තවදුරටත් වෙනස් කරනු ඇති අතර, සත්ය අවස්ථා මත පදනම්ව විනිශ්චය කිරීමට අවශ්ය වේ:

ආලේපන දෘඪතා පරාසය:

මෘදු ආලේපන (උදා: සින්ක් ආලේපනය, HV < 200): පරීක්ෂණ බලය ඉතා කුඩා නම්, ආලේපනයේ ප්ලාස්ටික් විරූපණය හේතුවෙන් ඉන්ඩෙන්ටේෂන් බොඳ විය හැක. නිර්දේශිත පරාසයේ ඉහළ සීමාව තෝරා ගැනීම නිර්දේශ කෙරේ (උදා: ඝනකම 10 μm, 50gf පරීක්ෂණ බලය තෝරන්න).

දෘඩ ආලේපන (උදා: ක්රෝමියම් ආලේපනය, HV > 800): ඉහළ දෘඪතාව කුඩා ඉන්ඩෙන්ටේෂන් ඇති කරයි, එබැවින් ඉන්ඩෙන්ටේෂන් විකර්ණයේ මිනුම් දෝෂය ±5% ඉක්මවීම වැළැක්වීම සඳහා පරීක්ෂණ බලය ඉතා කුඩා නොවිය යුතුය (ඝනකම 5 μm වැනි, 25gf පරීක්ෂණ බලය තෝරන්න).

2.3 ප්රමිති සහ පිරිවිතරයන්ගේ අවශ්යතා

විවිධ කර්මාන්තවලට පැහැදිලි ප්රමිතීන් ඇත. උදාහරණයක් ලෙස:

මෝටර් රථ කර්මාන්තය සාමාන්යයෙන් ISO 14577 (උපකරණ ඉන්ඩෙන්ටේෂන් පරීක්ෂණය) භාවිතා කරයි, එමඟින් ආලේපන ඝණකම අනුව බල අගය සකස් කිරීමට ඉඩ සලසයි;

සාමාන්ය කර්මාන්තය ASTM E384 වෙත යොමු වන අතර, එයට ඉන්ඩෙන්ටේෂන් විකර්ණය ආලේපන ඝණකමෙන් ≤ 1/2 ක් සහ ඉන්ඩෙන්ටර් තුඩෙහි අරය මෙන් ≥ 10 ගුණයක් වීම අවශ්ය වේ (ටිප් ආචරණය වළක්වා ගැනීම සඳහා).

නිගමනයක් ලෙස, ලෝහ ආලේපනවල ක්ෂුද්ර-විකර්ස් දෘඪතාව පරීක්ෂා කිරීම සඳහා පරීක්ෂණ බලය තෝරා ගැනීම "පළමුව ඝනකම, දෘඪතාව ගැලපීම සහ සම්මත සහතිකය" යන තර්කනය අනුගමනය කළ යුතුය:

පළමුව, ආලේපන ඝණකම මත පදනම්ව පරීක්ෂණ බල පරාසය තීරණය කරන්න (ඉහත වගුව බලන්න);

ආලේපනයේ දෘඪතාව අනුව බල අගය සකසන්න (මෘදු ආලේපන සඳහා ඉහළ සීමාව සහ දෘඪ ආලේපන සඳහා පහළ සීමාව තෝරන්න);

අවසාන වශයෙන්, පරීක්ෂණ ප්රතිඵලවල වලංගුභාවය සහතික කිරීම සඳහා කර්මාන්ත ප්රමිතීන්ට (ISO 14577 සහ ASTM E384 වැනි) අනුකූල වන්න.

පළ කිරීමේ කාලය: සැප්තැම්බර්-03-2025